Гибка нержавеющей стали: как избежать брака и добиться точности

Нержавеющая сталь — это материал, с которым редко дают второй шанс. Если угол «поплыл», кромка потянулась, на полке пошли полосы от матрицы или на внутреннем радиусе появились микротрещины, изделие сложно «косметически подлечить» так, чтобы оно честно отработало весь срок службы и сохранило внешний вид. Поэтому качественная гибка нержавейки — не про «примерно получилось», а про контролируемый процесс с понятной логикой на каждом шаге.

В «МСК МЕТАЛЛ» мы ежедневно имеем дело с фасадными панелями, декоративными деталями, элементами ограждений, корпусами оборудования и нестандартными узлами из нержавеющей стали. Важно не только выполнить гибку нержавейки по размерам, но и сохранить фактуру поверхности, выдержать радиус, учесть пружинность и сделать так, чтобы первая и сотая деталь партии были одинаковыми. Ниже — практические моменты, на которые мы ориентируемся сами и рекомендуем смотреть заказчикам.

Почему нержавейка проблемна при гибке

Жёсткость и высокая пружинность

Нержавеющая сталь прочнее и «упрямее» обычной конструкционной. После разгрузки она заметно уходит в пружинный возврат, и если не заложить компенсацию, деталь стабильно получается в недогибе. Попытка «додавить» угол вручную или вторым проходом приводит к накоплению напряжений и нестабильной геометрии.

Мы сразу закладываем увеличенный угол гиба, просчитанный под конкретную марку и толщину. Пара серийных пробных деталей в начале партии фиксируют фактический возврат — дальше станок отрабатывает уже по откалиброванным значениям, без угадываний.

Повышенный риск микротрещин

При малых радиусах и жёстких режимах нержавейка работает на пределе пластичности. Внутренний радиус становится зоной повышенных напряжений. Если линия гиба проходит по царапинам, грубой шлифовке или заусенцам, металл начинает раскрываться сеткой микротрещин. Они не всегда видны сразу, но позже дают коррозионные пятна и ползущие трещины.

Чтобы этого не допустить, мы контролируем состояние кромки до гибки, не используем заведомо агрессивные V-окна, соблюдаем рекомендуемый радиус и следим за реальным усилием пресса, а не только за расчётами «по таблице».

Скользкость и проблемы с удержанием

Полированная или шлифованная нержавейка легко «ездит» по оснастке. При недостаточном прижиме лист смещается, угол «гуляет», появляются перекосы. При излишнем прижиме — вмятины и матовые пятна. Это классическая причина спорных партий.

Мы комбинируем точный прижим, выверенную геометрию матриц и защитные прослойки там, где важно сохранить поверхность. Деталь должна быть зафиксирована жёстко, но без повреждений — это вопрос точной настройки, а не везения.

Какой минимальный радиус допустим при гибке

R/S ≥ 1.5 — что это значит

Соотношение R/S ≥ 1.5 — рабочая отправная точка. При толщине 2 мм внутренний радиус от 3 мм, при 3 мм — от 4,5 мм и так далее. Нарушать это правило ради «красоты» в чертеже можно только осознанно и с проверкой на образцах: чем меньше радиус, тем выше нагрузка на металл и риск трещин.

В реальной работе мы оцениваем не только формулу, но и требования к изделию. Для наружных конструкций, элементов в агрессивной среде или с высокими нагрузками радиус берём с запасом, чтобы не делать из готовой детали эксперимент.

Влияние марки стали и состояния поверхности

Аустенитные стали обычно гибче и позволяют чуть смелее играть радиусом. Ферритные и мартенситные — жёстче, капризнее, с меньшим запасом по деформации. Плюс добавляется фактор поверхности: глубокие риски, наклёп, следы грубой обработки снижают допустимую степень изгиба.

Поэтому перед гибкой мы смотрим на конкретный лист: марка, толщина, направление проката, фактура. Это экономит время и нервы на этапе приёмки.

Почему на шлифованной нержавейке чаще появляются трещины

Шлифованная нержавейка визуально аккуратна, но верхний слой у неё уже «потревожен». Линии шлифовки работают как направляющие для трещин при перегрузе. Особенно если радиус выбран на грани возможного.

В таких случаях мы увеличиваем радиус, смещаем линию гиба относительно рисунка шлифа или корректируем режимы пресса. Цель простая: чтобы декоративная поверхность осталась декоративной, а не превратилась в зону риска.

Подбор оснастки и давления

Защитные накладки на матрицы

Защитные накладки — не «опция для красоты», а рабочий инструмент. Полиуретан, специальные прокладки или комбинированные решения позволяют убрать резкие контактные нагрузки и следы от стали по лицу детали. При этом важно не переборщить: слишком мягкий слой даёт плавание угла.

Мы подбираем материал накладок под конкретную задачу: толщина листа, тип поверхности, партия. Это даёт предсказуемый результат, а не «как получится».

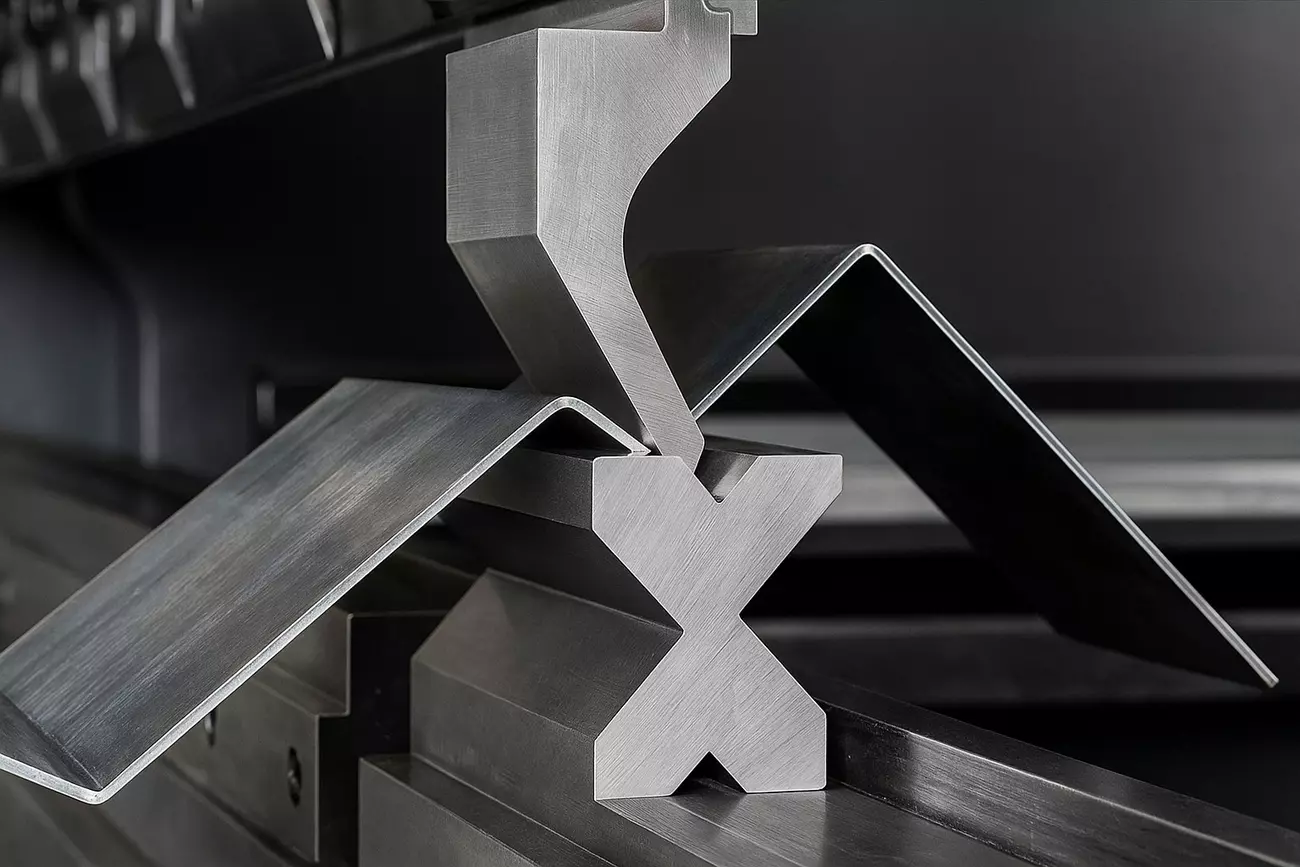

Роль прижима и V-матрицы

Слишком узкая V-матрица перегружает металл, оставляет следы и провоцирует трещины. Слишком широкая — даёт размазанный угол и нестабильную геометрию. Для нержавейки диапазон подбирается точнее, чем для чёрного металла: учитываем R/S, усилие пресса и требования к внешнему виду.

Прижим должен фиксировать лист по всей длине. Если зажим «держит» только точками, появляются пропеллер, волна и разнобой по углам. Мы видели такие партии и после других производств — исправлять такое дорого и не всегда возможно.

Необходимость точной настройки ЧПУ

Современное оборудование для чпу-гибки металла позволяет учесть пружинность нержавейки прямо в программе. Но только при условии, что станок калибруется под реальные материалы, а не работает «по умолчанию».

Мы регулярно сверяем фактические углы с заданными, корректируем компенсации и фиксируем удачные режимы для повторных заказов. За счёт этого серийные изделия выходят без разброса, а заказчик получает предсказуемый результат.

Как избежать царапин и деформации

Как работает плёнка или защитная прокладка

Для фасадных кассет, облицовочных панелей, декоративных элементов мы используем заводскую защитную плёнку и технологические прокладки. Они берут на себя контакт с оснасткой и исключают характерные блестящие полосы и вмятины на лицевой стороне.

Важно снимать плёнку правильно и не повреждать её до конца цикла. Если она порвана или загрязнена, риск точечных дефектов резко растёт — это момент, который мы контролируем отдельно.

Снижение трения без ущерба для точности

Иногда для стабильного скольжения применяются специальные составы или сухие смазки, совместимые с последующей очисткой. Их задача — не «залить всё маслом», а убрать рывки и локальные задиры. Важное правило: любой вспомогательный материал не должен влиять на угол и повторяемость.

Проверка после гибки: что можно полировать

Небольшие технологические следы на невидимых внутренних гранях допустимы и легко снимаются аккуратной шлифовкой. Но глубокие борозды, сетка трещин, раздавленные края — это не «косметика», а брак.

Мы исходим из простой логики: качественная гибка минимизирует доработку. Если деталь приходится спасать агрессивной шлифовкой, значит, изначальный режим был выбран неверно.

Приёмка изделий из нержавейки

Что важно при фасадных или декоративных элементах

В фасадных и интерьерных решениях нержавейка работает «на виду». Лицо детали должно быть ровным, без отпечатков матрицы, без заломов и волн. Партия — одинаковой по тону и фактуре, без случайных матовых пятен от передержки плёнки или неправильного контакта с оснасткой.

Мы уделяем внимание не только самому изгибу, но и упаковке: как деталь доедет до объекта, чтобы аккуратная геометрия и поверхность не пострадали по дороге.

Проверка геометрии и качества края

Угол, радиус, длина полок, прямолинейность — всё измеряется по чертежу. Кромки проверяем на отсутствие заусенцев, раковин, надрывов покрытия. При необходимости готовим кромку ещё до гибки, чтобы убрать концентраторы напряжений и не «ловить сюрпризы» после деформации.

Допуски и визуальный контроль

Для нержавейки допуски обычно жёстче: заказчики ожидают точной посадки на объекте без подгибаний и подрезаний «на месте». Осматриваем детали при хорошем освещении по всей длине, а не выборочно. Обращаем внимание на винтообразные деформации, локальные перегибы, совпадение углов в серии.

Ответственный подрядчик по гибке металла всегда готов показать образцы, объяснить, на каких режимах и с какой оснасткой выполняется работа, и зафиксировать допуски до запуска серии. Для клиентов «МСК МЕТАЛЛ» это означает простую вещь: нержавеющие элементы приезжают на объект уже такими, какими они задуманы в проекте — по геометрии, по радиусу, по качеству поверхности.