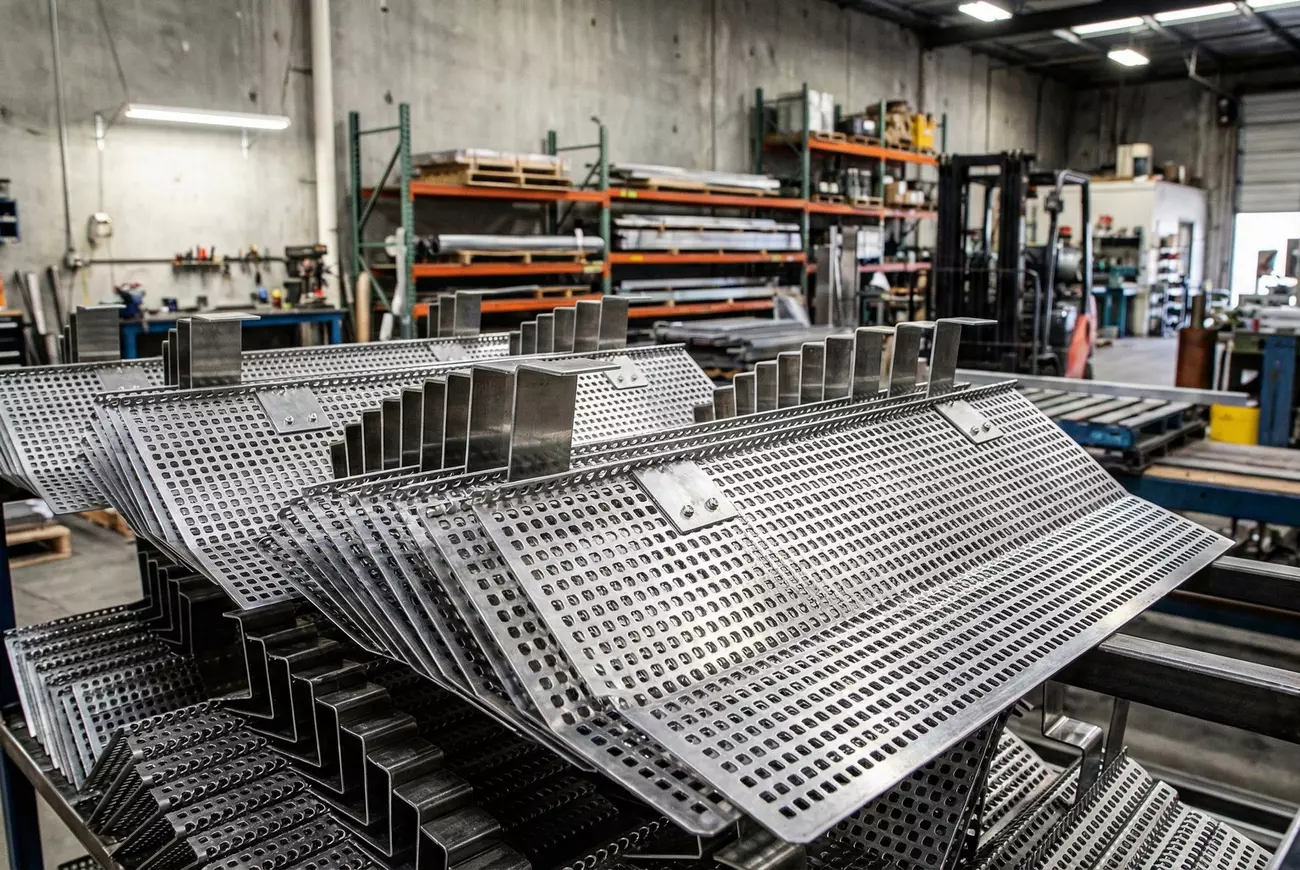

Гибка перфорированного листа: чистый край и правильная геометрия

Перфорированный лист в работе всегда «честнее» обычного: все допуски и огрехи сразу выходят на поверхность — по отверстиям видно, где металл потянуло, где рисунок «уплыл», где кромку надорвало. При этом требование заказчика обычно простое и жёсткое: аккуратная линия гиба, ровная геометрия, отверстия без «яйца», край без заусенцев и надрывов. В производстве это решается не словами, а правильной технологией: где проходит линия гиба относительно рисунка, какую оснастку брать, какой радиус закладывать и как контролировать результат без сюрпризов.

Практику гибки перфорированного листа мы рассматриваем как частный, но показательный кейс в услуге гибки металла: здесь важна не только форма, но и «поведение» сетки отверстий на растяжении/сжатии. Если нужна консультация именно под ваш рисунок перфорации, материал и толщину, это можно оперативно разложить по полочкам в МСК МЕТАЛЛ — с привязкой к реальным допускам и оснастке, а не к абстрактным рекомендациям.

Почему перфорацию «ведёт» на изгибе

Ослабление сечения и локальная потеря устойчивости

Ключевая причина — ослабление несущего сечения. В зоне гиба одна сторона детали работает на растяжение, другая — на сжатие. В сплошном листе напряжения распределяются по непрерывному металлу. В перфорации же часть металла «вырезана», и нагрузка концентрируется в перемычках между отверстиями.

Если упрощать расчётно, для полосы шириной b с отверстиями суммарной шириной ∑d вдоль линии нагружения можно оценить чистую ширину металла: bnet = b − ∑d. Чем меньше bnet и чем тоньше перемычки, тем выше риск локальных деформаций: перемычка на растяжении вытягивается, а на сжатии теряет устойчивость (появляется волна, «гармошка», выпучивание вокруг отверстий).

Показательный пример из практики. Лист t = 1,5 мм, отверстие ⌀5 мм, шаг p = 8 мм. Перемычка между отверстиями всего p − d = 3 мм. В зоне сжатия такая «полоска» ведёт себя как тонкий короткий элемент — и при резком формовании может начать «складываться» раньше, чем металл равномерно ляжет в радиус. Итог: рисунок вокруг линии гиба «плывёт», а сама линия получается рваной визуально, даже если геометрически угол выдержан.

Критичный шаг перфорации у линии гиба

Самая рискованная зона — когда отверстия подходят слишком близко к линии гиба или пересекают её. Тогда часть отверстия попадает одновременно в область растяжения и сжатия, и окружность деформируется в эллипс. Вторая проблема — «надрыв» кромки отверстия в зоне максимальных деформаций.

В инженерной логике это связано с радиусом и толщиной: чем меньше внутренний радиус гиба R относительно толщины t, тем больше деформации по волокнам. Для оценки на развёртке обычно используют припуск на гиб (bend allowance): BA = (π/180) · A · (R + K · t), где A — угол гиба в градусах, K — коэффициент положения нейтрального слоя. У перфорации эффективная жёсткость по месту ниже, нейтральный слой может смещаться, а «локальные» деформации в перемычках превышают средние по листу — поэтому реальный результат хуже, чем ожидается по формуле для сплошного металла.

Практический вывод: у линии гиба желательно иметь «чистую полосу» без отверстий (технологический пояс). Для многих рисунков разумная отправная точка — держать расстояние от кромки ближайшего отверстия до линии гиба не меньше 1,0–1,5 · t при мягком радиусе и не меньше 2 · t при малом радиусе и высоких требованиях к виду отверстий. Это не догма: материал, радиус и рисунок перфорации влияют сильнее любой «универсальной цифры», но как стартовая инженерная дисциплина правило работает.

Ошибки совмещения рисунка с радиусом

Перфорация — это не просто отверстия, это рисунок. Когда заказчик видит фасадную кассету, экран, кожух или декоративную панель, он оценивает симметрию и «ритм» отверстий в первую очередь. Самая частая ошибка на этапе подготовки — совмещение линии гиба «как получится», без привязки к шагу перфорации и к базовым осям детали.

Что происходит на практике:

- рисунок «съезжает» относительно кромок, и деталь визуально кажется кривой, даже если линейные размеры в допуске;

- на сопряжении двух гибов (короб/лоток) отверстия не совпадают по сторонам — появляется эффект «разбежки»;

- если отверстия частично попадают в радиус, они деформируются и начинают «ловить свет» по-разному, подчёркивая дефект.

Надёжная профилактика — начинать не с угла гиба, а с сетки: задать базовую линию и кратность по шагу перфорации, выделить технологический пояс у гиба и только затем формировать контур детали. Иногда правильнее сдвинуть всю разметку на p/2, чем пытаться «дотянуть» рисунок в конце.

Оснастка и методика, которые работают

Широкие опоры и радиусные матрицы

Перфорированный лист хуже прощает точечные нагрузки. Узкая опора провоцирует продавливание вокруг отверстий и оставляет следы на кромке. Поэтому в приоритете — широкие опорные поверхности и радиусная оснастка, которая распределяет давление и формует металл плавно.

Если по изделию допустим увеличенный внутренний радиус, это почти всегда улучшает внешний вид перфорации. Именно здесь оправдано применение радиусной гибки металла: радиусное формование снижает локальные пики деформаций, а значит — уменьшает «овальность» отверстий и риск надрыва перемычек. На тонких листах и декоративных задачах выигрыш виден сразу.

Отдельный нюанс — ориентация перфорации. Если рисунок вытянутый (овальная перфорация, щели), направление «длинной оси» относительно линии гиба критично: щели, ориентированные поперёк гиба, сильнее склонны к раскрытию и изменению формы. В таких случаях оснастку выбирают с запасом по радиусу и внимательно контролируют прижим, чтобы не «поднимать» край.

Плавный шаг формования вместо «тычков»

Резкое формование одним проходом — типовая причина дефектов на перфорации. Лист не успевает равномерно перераспределить деформации: перемычки начинают работать как отдельные элементы, и рисунок вокруг линии гиба «ломается» локально. Надёжнее работает подход с постепенным формированием — в несколько шагов, с контролем по месту.

Технически это реализуется настройками и режимами на листогибе: меньшее «добивание» в один такт, корректная последовательность при серии гибов, стабильная база по задним упорам. Там, где требуется повторяемость по серии и точная геометрия при чувствительном рисунке, оправдана чпу-гибка металла: она дисциплинирует процесс и снижает человеческий фактор, особенно когда нужно воспроизвести одинаковый угол на партии деталей, а внешний вид перфорации — часть требований, а не «приятный бонус».

Практическая мелочь, которая часто решает исход: перед запуском серии полезно сделать один контрольный образец длиной 200–300 мм с тем же рисунком перфорации и тем же положением линии гиба. Это дешёвый тест, который показывает, где именно «поплывёт» рисунок, и позволяет скорректировать радиус/режим до того, как в работу уйдёт весь лист.

Накладки, чтобы не «рвать» край

Край перфорированного листа уязвим сразу по двум причинам: рядом часто находятся отверстия, а сама кромка может быть после раскроя с минимальным припуском. На гибе это превращается в надрывы по перемычкам, заусенцы, «засечки» от инструмента.

Рабочий набор мер зависит от материала и требований к поверхности, но логика общая:

- защитные накладки между инструментом и деталью (чтобы не оставить следов на лицевой стороне и не «вдавить» край в отверстия);

- подкладные полосы или технологические «хвосты» там, где край слишком близко к перфорации (после формования хвост срезается);

- контроль направления заусенца после раскроя: при неправильной ориентации заусенец работает как концентратор напряжений и может дать надрыв на первом же формовании.

Если требуется максимально чистая лицевая поверхность (экраны, декоративные панели, видимые короба), разумно сразу закладывать в процесс защиту от микроповреждений: снять заусенец по кромке до гиба, обеспечить чистые опоры, не допускать попадания стружки/песка между листом и накладкой. На перфорации любая «крошка» оставляет след заметнее, чем на сплошном металле.

Контроль без сюрпризов

Визуальный контроль отверстий и кромки

Для перфорированного листа визуальный контроль — не формальность. Его нужно делать не «в конце», а пооперационно: после первого гиба, после подгиба кромки, после формования радиуса. Проверяют три вещи:

- форма отверстий в зоне гиба (овальность, «надрыв» по кромке отверстия, смятие перемычек);

- чистота кромки (заусенец, разрыв, замятие, следы от инструмента);

- ритм рисунка относительно кромок и сопряжений (не только линейный размер, но и визуальная симметрия).

Если дефект появляется, важно фиксировать его причину сразу: «отверстие стало эллипсом» — это симптом, а причина обычно в близости перфорации к линии гиба, в малом радиусе или в резком формовании. Перфорированный лист редко прощает попытку «додавить потом»: последующая правка чаще ухудшает внешний вид отверстий.

Шаблон по радиусу/углу

Контроль угла транспортиром на перфорации не всегда даёт объективную картину: края могут быть «мягкими», а рисунок визуально маскирует небольшую недогибку/перегибку. Надёжнее работает шаблон (контрольная скоба) по радиусу или по углу — простой, но повторяемый инструмент.

Для радиусных деталей шаблон делают по внутреннему радиусу R, а для угловых — по фактическому углу A с привязкой к базовой кромке. На серии это экономит время и исключает спорные ситуации на приёмке. Если деталь сборочная, шаблон желательно делать с учётом посадки «в сопряжение», а не только по геометрии одной стороны.

Ещё один инженерный момент: при перфорации изменяется упругий возврат — иногда он больше, чем ожидается по сплошному листу, потому что жёсткость по месту ниже. Поэтому контроль по шаблону лучше проводить после стабилизации детали (короткой выдержки) и в одинаковых условиях, а не «сразу из-под инструмента».

Упаковка, чтобы перфорация не мялась

Финишная проблема, которую часто недооценивают: перфорированный лист мнётся легче. Любое локальное давление попадает не в сплошной металл, а в перемычки — и они принимают деформацию первыми. В результате деталь может выйти из гибки идеальной, а к монтажу приехать с замятыми полями и «волнением» по перфорации.

Чтобы этого не происходило, упаковку стоит воспринимать как часть технологии:

- разделять детали прокладками, чтобы перфорация не работала «по металлу об металл»;

- фиксировать детали так, чтобы нагрузка приходилась на зоны без отверстий (технологические пояса, кромки с усилением);

- исключать точечные стяжки и «перетяжку» ремнями по перфорации.

Итоговый принцип простой: в перфорированном листе внешний вид — это не косметика, а прямое следствие расчётной логики и дисциплины процесса. Когда линия гиба согласована с рисунком, радиус и оснастка подобраны под материал, формование идёт плавно, а контроль и упаковка не «добивают» деталь — перфорация выглядит ровно и профессионально, без объяснений и оправданий.