Гибка уголка: точный угол, без разрыва полок и перекоса

Гнутый металлический уголок кажется простой деталью: две полки под прямым углом, ничего сложного. На практике именно такие детали чаще всего уходят в брак — полка «плывёт», грань смещается, полки перестают быть перпендикулярными, а серия одинаковых на чертеже элементов в реальности превращается в набор «почти одинаковых» заготовок. Для ответственных конструкций это недопустимо: перекос по полкам и нарушенная геометрия сразу бьют по сборке, стыковке и расчётной прочности узла.

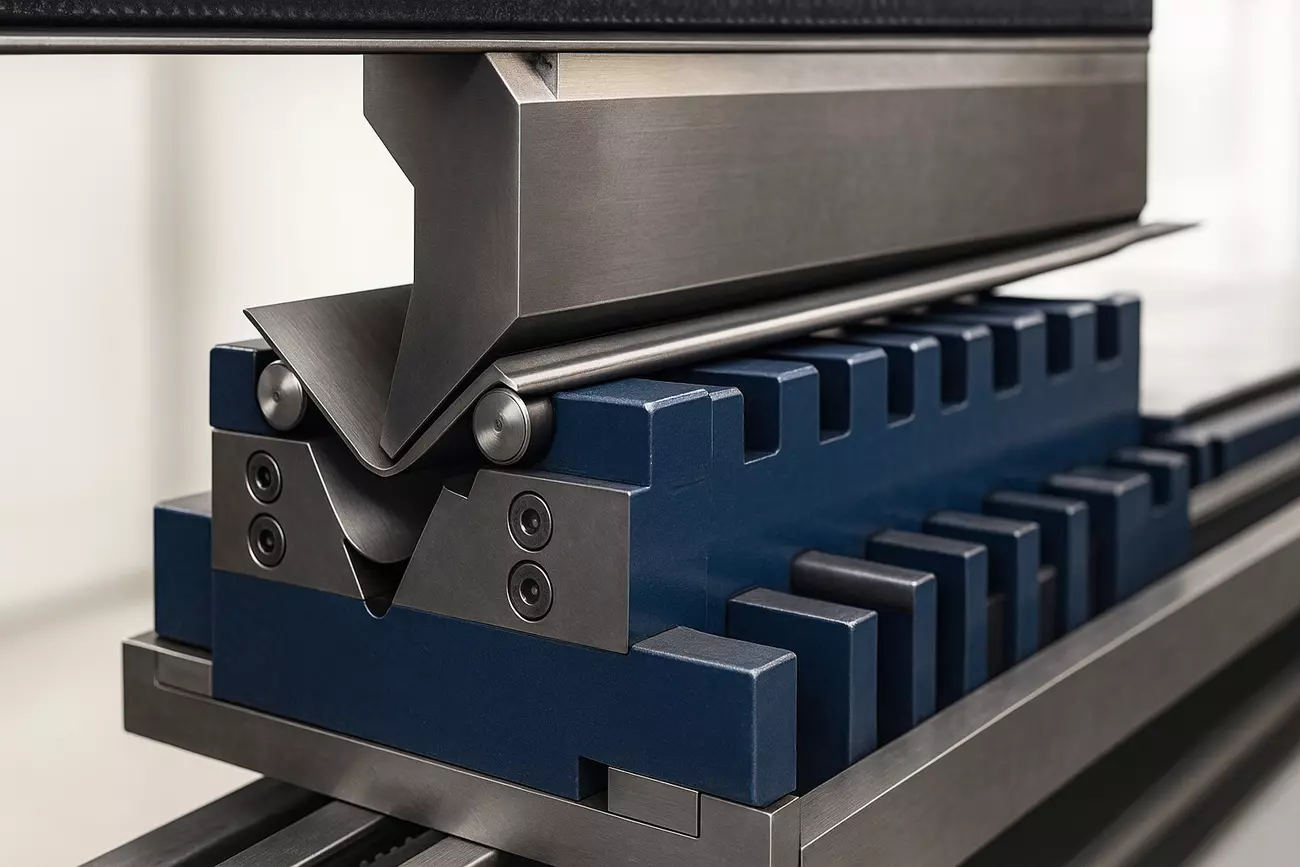

В промышленной гибке металла уголок относится к наиболее капризным профилям. На нашем производстве «МСК МЕТАЛЛ» мы регулярно видим, как выбор оснастки и организация процесса на прессе влияют на результат: от того, насколько точно отстроена технология, зависит не только ровный угол, но и то, сохранит ли деталь геометрию после сотен повторов в партии.

Почему уголок так сложно гнуть — и где чаще всего ошибаются

Что происходит с полками при неправильной оснастке

При гибке листового металла напряжения распределяются относительно равномерно по ширине полосы. В случае уголка мы имеем уже сформированный профиль: часть металла «зашита» в одну полку, часть — в другую, а зона будущего изгиба оказывается на границе этих двух жёстких элементов. Если V-матрица подобрана неправильно, линия контакта пуансона и матрицы смещается от расчётной, и одна полка начинает деформироваться значительно сильнее другой.

Типичная картина при недостаточно широкой матрице — смятие внутреннего ребра и локальное утолщение металла у основания одной полки при одновременном растяжении противоположной. Внешне это выглядит как «заваленная» грань: полки перестают быть равными по высоте, внутренняя линия перелома становится ломаной, а сечение теряет прямоугольность. Чем толще металл и выше полки, тем больше эффект деформации при неверном подборе оснастки.

Почему угол «ползёт» и как это предсказать

Даже при правильно выбранной матрице угол после разгрузки пресса редко остаётся ровно 90°. Металл обладает пружинностью: часть деформации упругая и стремится вернуть деталь к исходному состоянию. Для уголка это особенно заметно, потому что каждая полка работает как отдельный рычаг. Если одна полка более жёсткая (например, из-за локального упрочнения или разной фактической толщины), она тянет за собой грань и создаёт перекос.

При расчёте угла гиба используют поправку на пружинение: при требуемом 90° фактический угол на прессе задают, например, 92–94°. При серийной работе удобно ориентироваться на эмпирическую формулу: αпресс = αтреб + Δα, где Δα зависит от марки стали, толщины и высоты полок. Для конструкционных сталей средней прочности Δα обычно составляет 2–4°, а для высокопрочных — до 5–7°. Если этим пренебречь, серия деталей будет постоянно «уползать» в сторону недогиба.

Чем опасен перекос при симметричной детали

На чертеже уголок часто выглядит абсолютно симметричным: равные полки, выдержанный угол, идеальное ребро. В реальной конструкции даже небольшой перекос приводит к накоплению допусков. При сварке пространственных рам усилия перераспределяются, узел начинает «крутить», а при монтаже на объекте растут трудозатраты: приходится подрезать, подгибать, подгонять соединения.

Для заказчика перекос уголка — это не только эстетика. Нарушенная геометрия снижает контактную площадь в узлах, создаёт концентраторы напряжений и может стать причиной раннего появления трещин в зоне сварных швов или отверстий под крепёж. Поэтому к гибке уголка мы в «МСК МЕТАЛЛ» подходим с теми же требованиями, что и к точным профильным деталям, а не как к «рядовой» операции.

Как избежать смятия, перекручивания и разрыва грани

Какая толщина и высота полок наиболее рисковая

Зона повышенного риска — тонкостенные уголки с высокими полками. При одинаковой толщине металла увеличение высоты полки уменьшает её жёсткость в плоскости изгиба, и при нагрузке на прессе такой профиль работает как длинный рычаг. Для условного примера: уголок 40×40×4 мм обычно ведёт себя значительно стабильнее, чем уголок 80×80×4 мм при одинаковой оснастке и настройках пресса.

При гибке реальных деталей важно учитывать не только номинальные размеры, но и фактический допуск по толщине. Разница даже в 0,2–0,3 мм при высоте полки свыше 70–80 мм уже заметно влияет на распределение напряжений. Поэтому для серийных партий уголков с высокой полкой оснастку и режимы гибки подбирают по «худшему» случаю, ориентируясь на верхнюю границу толщины.

Когда начинается «волна» на внешней стороне

Характерная «волна» на внешней полке возникает из-за неравномерного растяжения металла по длине линии гиба. Чем ближе к внешней кромке проходит линия изгиба, тем выше риск локального вытяжения и появления микротрещин. Дополнительный фактор — изначальная кривизна заготовки или наличие продольных напряжений после проката и резки.

Критический сигнал для технолога — появление на внешней стороне длинных волнистых зон вместо чистой дуги. Это значит, что металл уже работает на пределе пластичности. В таком случае нужно либо увеличить радиус матрицы, либо скорректировать положение уголка на оснастке, либо пересмотреть требуемый угол и разбить деформацию на две стадии с промежуточной калибровкой.

Как ошибается оператор при позиционировании

Даже идеально подобранная матрица не спасёт деталь, если уголок установлен на прессе с перекосом. Частая ошибка — неплотное прижатие полки к задним упорам или опора только на одну грань профиля. При этом линия гиба смещается, и одна полка фактически получает больше деформации, чем другая, что приводит к перекручиванию детали вокруг продольной оси.

В правильной схеме оператор контролирует сразу несколько опор: прилегание полки к упорам, контакт нижней грани с рабочей плоскостью и отсутствие зазоров между профилем и направляющими. На современных линиях часть этих задач решают механические ограничители, но человеческий фактор всё равно остаётся. Поэтому при переходе на серию мы всегда делаем несколько пробных гибов с тщательной проверкой позиционирования.

Что должно быть в оснастке, чтобы не угробить уголок

Узкая матрица — не всегда решение

Интуитивное желание при гибке уголка — взять более узкую V-матрицу, чтобы «прижать покрепче» и получить острый угол. На практике слишком узкая матрица приводит к концентрированным напряжениям в зоне граней и смятию внутренних кромок. Особенно критично это для горячекатаных уголков с неидеальной геометрией: все отклонения формы сразу усиливаются на выходе из пресса.

Оптимальная ширина матрицы подбирается с учётом толщины металла и высоты полок. В упрощённом виде часто используют соотношение V ≈ 6–10·s, где s — толщина металла. Для уголка с высоким соотношением «полка/толщина» разумно двигаться к верхней границе диапазона, чтобы разгрузить край и уменьшить риск смятия. При этом важно соблюдать баланс: слишком широкая матрица даст размытый угол и увеличит пружинение.

Как работают ограничители и направляющие

Грамотная оснастка для уголка почти всегда включает дополнительные элементы: боковые ограничители, прижимные планки, направляющие по полке. Их задача — зафиксировать профиль в нужном положении и исключить смещение при ходе пуансона. Хороший пример — регулируемые упоры, которые задают не только расстояние до линии гиба, но и глубину посадки уголка относительно матрицы.

При серийном производстве такие решения окупаются очень быстро. Вместо постоянной ручной подстройки оператор получает стабильную базу, а разброс по углу и геометрии уменьшается в разы. При необходимости оснастку можно адаптировать под конкретный типовой профиль — например, под массовую гибку уголка определённых размеров для одного заказчика.

Зачем нужен прижим именно по верхней кромке

Прижим по верхней кромке полки позволяет «запереть» профиль от проворота и локальных прогибов. Если прижим организован только по плоскости полки, часть профиля остаётся свободной и при нагрузке начинает подыгрывать, формируя перекос. Прижимная планка, работающая именно по кромке, минимизирует этот эффект и стабилизирует положение уголка в момент максимального усилия.

Ещё один плюс такого решения — предсказуемое поведение металла при пружинении. Когда профиль надёжно зафиксирован, упругая составляющая деформации проявляется одинаково от детали к детали, и технологу проще «поймать» постоянную поправку по углу. Это особенно важно для ответственных узлов, где требуется не только выдержать номинальный угол, но и обеспечить повторяемость геометрии всей партии.

Как получить точный угол и не тратить время на правку

Как ЧПУ компенсирует пружинность

Современные листогибочные прессы с числовым программным управлением позволяют учитывать пружинение прямо в программе. Оператор задаёт требуемый угол, а система автоматически увеличивает ход пуансона на рассчитанную величину, опираясь на данные по материалу и оснастке. Для серийных заказов по чпу-гибке металла это фактически снимает проблему плавающего угла.

При отладке программы мы выполняем серию пробных гибов, измеряем фактический угол и корректируем коэффициенты компенсации. После этого пресс стабильно выдаёт нужный результат от первой до последней детали партии, а риск человеческих ошибок при ручной подстроеке сводится к минимуму.

Как вручную корректировать серию под один угол

На механических и гидравлических прессах без ЧПУ точность угла во многом зависит от опыта оператора. Тем не менее, и здесь можно выстроить устойчивый процесс. Практика показывает, что надёжнее всего работать по следующей схеме: задать исходный режим с небольшим «перебором» по углу, выполнить 3–5 пробных гибов, внимательно измерить каждый и определить среднее значение.

Далее технолог уточняет ход пуансона таким образом, чтобы средний угол максимально совпал с требуемым. Для контроля в серию добавляют периодические выборочные проверки: например, каждые 20–30 деталей. Если угол уходит за пределы допуска, режим корректируют, а партия фиксируется в маршрутной карте с фактическими параметрами.

Когда лучше сделать пробу и внести поправки

Даже при знакомом материале и отработанной оснастке пробный гиб перед запуском крупной партии остаётся обязательным этапом. Причина проста: фактические характеристики металла могут отличаться от паспортных, а небольшие отклонения по толщине и жёсткости заметно влияют на пружинение.

Рациональный подход — всегда делать пробу при смене партии металла, поставщика или при переходе на новый типоразмер уголка. Одна-две тестовые детали и внесённые по их результатам поправки экономят часы, которые могли бы уйти на правку уже выгнутых профилей.

Проверка: как понять, что уголок прошёл приёмку

Что смотрит заказчик в первую очередь

Для заказчика в первую очередь важен не сам процесс гибки, а результат. Обычно первым делом оценивают соответствие угла чертежу, прямолинейность полок и отсутствие видимых дефектов: смятий, трещин, волн, разрывов по грани. Отдельно обращают внимание на симметрию профиля относительно базовых плоскостей и качество поверхности в зоне изгиба.

Если уголок входит в состав ответственных конструкций, дополнительно проверяют совпадение фактических размеров с проектными: высоту полок, длину полки после гиба, положение отверстий и вырезов относительно ребра. Любые отклонения здесь сразу отражаются на сборке и могут потребовать дорогостоящей доработки на объекте.

Когда можно «добить» руками, а когда — переделка

Небольшие отклонения по углу в пределах допуска иногда допустимо скорректировать ручной правкой — особенно если речь идёт о штучных деталях или опытной партии. Однако важно понимать грань, за которой «добивка» превращается в скрытый брак. Любое насильственное подгибание уже сформированного уголка создаёт локальные зоны упрочнения и скрытых напряжений.

Если для достижения требуемой геометрии приходится прилагать значительные усилия или правка приводит к появлению волн и смятий, такую деталь корректнее признать браком и переделать. В серийном производстве массовая ручная правка — сигнал к пересмотру оснастки, режима гибки и системы контроля.

Как проверить геометрию быстро и без инструмента

Полноценный контроль геометрии выполняют с использованием измерительного инструмента, но в цехе важно иметь и быстрые визуальные методы. Один из практичных приёмов — проверка по «световой щели»: уголок прикладывают к заведомо ровной плите или шаблону, подсвечивают с противоположной стороны и оценивают равномерность зазора по всей длине полок.

Ещё один простой способ — сравнение нескольких деталей из партии между собой. Если при сложении «спина к спине» уголки ложатся плотно, без качания и зазоров, геометрия партии выдержана. Такие быстрые проверки не заменяют полноценный контроль, но позволяют оперативно отследить начало отклонений и вовремя остановить процесс.

Гибка уголка — операция, в которой мелочей не бывает. Правильный подбор V-матрицы и прижимов, аккуратное позиционирование профиля, понимание поведения металла при пружинении и выстроенная система контроля на выходе позволяют получать стабильный результат без бесконечной правки и конфликтов на приёмке. В «МСК МЕТАЛЛ» такие процессы отработаны технологически: мы опираемся на опыт, расчёты и реальные испытания, чтобы каждая партия профилей точно попадала в заданную геометрию и уверенно проходила приёмку на стороне заказчика.