Минимальные радиусы гибки: как выбрать

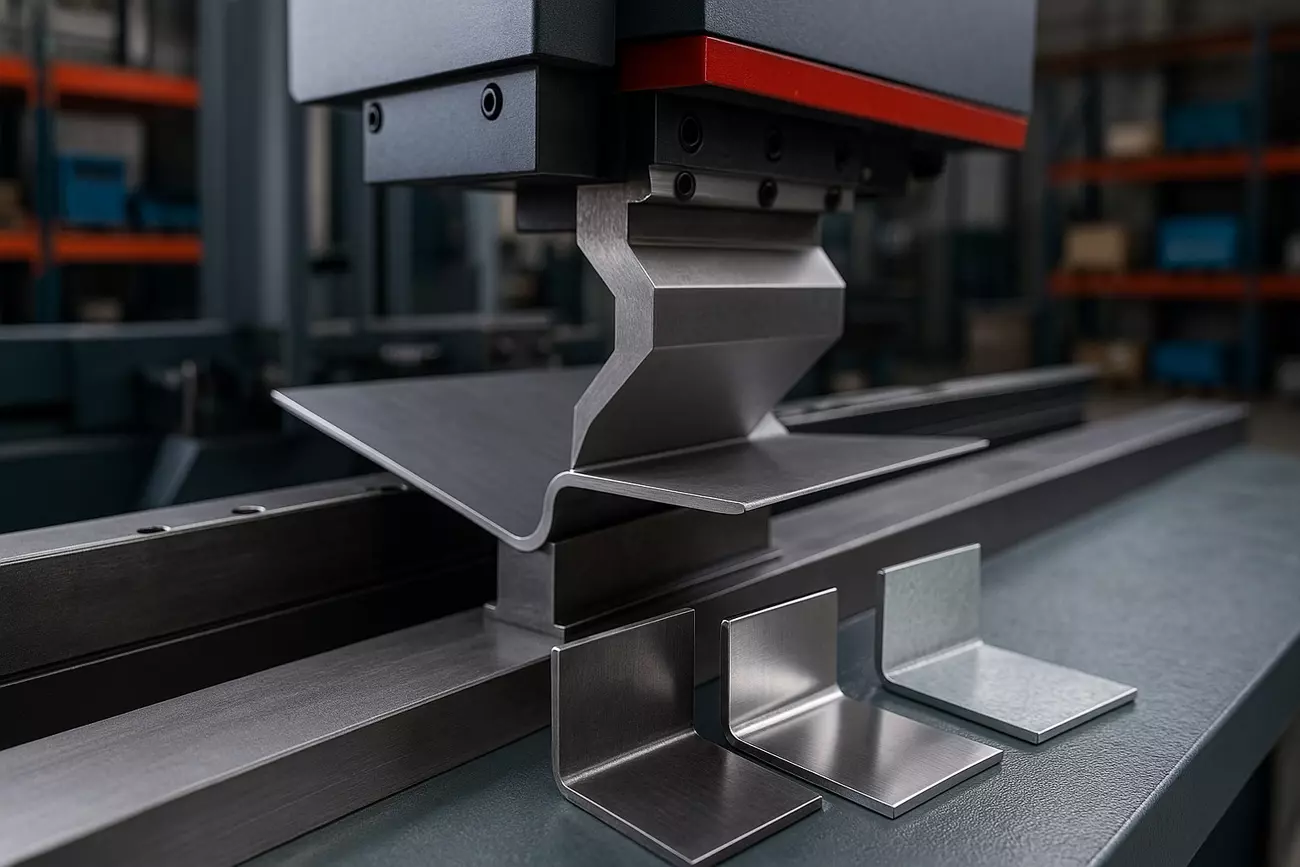

Гибка — это баланс между пластичностью металла, геометрией детали и возможностями пресса. Слишком малый внутренний радиус вызывает надрывы кромки, «апельсиновую корку» и остаточные деформации, а чрезмерный — портит посадочные размеры и внешний вид. Представляем практические ориентиры «МСК МЕТАЛЛ»: что влияет на минимальный радиус, как быстро подобрать величину по таблице и какие приёмы помогают безопасно «ужать» радиус, когда проект требует компактного изгиба.

От чего зависит минимальный радиус

-

Марка и состояние материала.

Мягкие низкоуглеродистые стали и алюминиевые сплавы гнутся «туже» (меньше радиус), нержавейка и закалённые стали требуют большего радиуса из-за меньшей пластичности и выраженного пружинения. -

Толщина листа.

Чем толще металл, тем больше необходим внутренний радиус, чтобы избежать растяжения волокон на внешней зоне. -

Направление относительно прокатки.

Гибка «поперёк волокон» допускает меньшие радиусы, «вдоль» — повышает риск трещин; при сомнении выбираем больший радиус. -

Инструмент и зазор.

Профиль нижней матрицы (V-канал), состояние кромок, радиус пуансона и точность зазоров напрямую задают реальный результат. -

Пружинение.

После разгрузки деталь частично «распрямляется». Для нержавейки пружинение выше, поэтому закладываем больший радиус и корректируем угол добивкой.

Таблица рекомендуемых радиусов

Значения — ориентиры для холодной гибки на листогибе при стандартной V-матрице, внутренний радиус указаны как диапазон с учётом вариативности марок и направлений проката. Для ответственных узлов мы делаем тестовую гибку и фиксируем режим под вашу партию металла.

| Толщина, мм | Сталь (низкоуглерод.) | Нержавеющая сталь | Алюминий (общепром.) | Оцинкованная сталь |

|---|---|---|---|---|

| 0,5–1,0 | 0,8–1,0 мм (≈1·t) | 1,0–1,5 мм (≈1–1,5·t) | 0,5–0,8 мм (≈0,5–0,8·t) | 1,0–1,2 мм (≈1–1,2·t) |

| 1,5–2,0 | 1,5–2,0 мм (≈1·t) | 2,5–3,0 мм (≈1,5–2·t) | 1,0–2,0 мм (≈0,7–1·t) | 2,0–2,5 мм (≈1,1–1,3·t) |

| 3,0 | 3,0–4,0 мм (≈1–1,3·t) | 4,5–6,0 мм (≈1,5–2·t) | 2,5–3,0 мм (≈0,8–1·t) | 3,5–4,0 мм (≈1,1–1,3·t) |

| 4,0 | 5,0–6,0 мм (≈1,2–1,5·t) | 6,0–8,0 мм (≈1,5–2·t) | 4,0–5,0 мм (≈1–1,2·t) | 5,0–6,0 мм (≈1,2–1,5·t) |

| 5,0–6,0 | 7,0–9,0 мм (≈1,4–1,5·t) | 10–12 мм (≈2·t) | 6,0–9,0 мм (≈1–1,5·t) | 7,0–9,0 мм (≈1,3–1,5·t) |

| 8,0–10 | 16–20 мм (≈2·t) | 20–30 мм (≈2,5–3·t) | 12–20 мм (≈1,5–2·t) | 18–22 мм (≈2–2,2·t) |

Пояснения:

-

Для оцинковки немного увеличиваем радиус относительно «чёрной» стали, чтобы не растрескать цинковый слой по вершине гиба.

-

Для алюминия ориентир зависит от серии и закалки: мягкие сплавы (например, AMг) позволяют меньшие радиусы, «твёрдые» деформируются хуже — выбираем верхнюю границу.

Что делать при малом радиусе

Когда чертёж требует «тугого» гиба, важна грамотная подготовка: подбор инструмента, контроль зазора и локальная обработка зоны гиба. Ниже — приёмы, которые мы применяем на производстве, чтобы добиться малых радиусов без потери качества.

Матрицы, нагрев, надрезы

-

Пуасон и матрица с меньшим рабочим окном.

Переход на более узкий V-канал и пуансон с уменьшенным носиком повышает локальные напряжения и позволяет получить меньший внутренний радиус. Важно не выйти за пределы допустимого давления для конкретной толщины — проверяем расчётом и пробной гибкой. -

Предварительная калибровка и добивка.

Двухходовая гибка (сначала чуть больший угол, затем доведение) помогает компенсировать пружинение и «посадить» радиус ближе к требуемому, сохраняя чистоту поверхности. -

Локальный подогрев (для углеродистой стали).

Аккуратный нагрев линии гиба снижает предел текучести, увеличивая пластичность. Для нержавейки и оцинковки этот метод используем ограниченно из-за рисков окрашивания/потери коррозионной стойкости; после нагрева требуется корректная обработка. -

Технологические надрезы/фрезерование ослабляющей канавки.

Для скрытых зон допустим V-образный паз на внутренней стороне с последующей сваркой и шлифовкой. Приём даёт минимальный видимый радиус и точную геометрию, но повышает трудоёмкость. -

Ориентация по прокатке и качество кромки.

Разворачиваем заготовку так, чтобы линия гиба шла поперёк волокон; снимаем заусенец — концентраторы напряжений провоцируют трещины именно на «острой» кромке.

Практика «МСК МЕТАЛЛ». Мы подбираем радиус не «вслепую», а через быстрые тесты на ваших образцах: фиксируем пружинение, контролируем дефекты, согласуем инструмент. Если задача на грани возможностей материала (особенно тонкая нержавейка или толстая оцинковка с требованием к виду), предложим технологическую замену: корректировку радиуса, разбиение узла на два гиба с перемычкой, локальный паз под сварку либо альтернативный сплав.

Минимальный радиус — это не одно число «на все случаи», а диапазон, зависящий от толщины, марки и инструмента. Используйте таблицу как отправную точку, а за точной настройкой режима обращайтесь к нам: поможем собрать металл, инструмент и технологию так, чтобы деталь получилась с первого раза и без переделок.