Оснастка листогиба: выбор и эксплуатация

В гибке листового металла качество детали на 70% определяется оснасткой. Даже точный листогиб и грамотная наладка не спасут, если матрица и пуансон подобраны «вслепую». В «МСК МЕТАЛЛ» мы смотрим на задачу комплексно: материал, толщина, требуемый внутренний радиус, допуски по углу, требуемая чистота кромки и ресурс инструмента. Это практическое руководство поможет сократить путь от чертежа до стабильной серии.

Типы матриц и пуансонов

V-матрицы. Базовое решение для воздушной гибки и калибровки давлением. Универсальны, доступны с фиксированным и регулируемым раскрытием. Для тонких листов применяют узкие V-пазы, для толстых — широкие. Профиль кромки должен быть отполирован: это снижает задиры и упрощает извлечение детали.

U-матрицы. Используются, когда требуется мягкая опора и контролируемый контакт боковых стенок с минимальными следами на поверхности. Подходят для мягких сплавов и окрашенного металла при невысоких углах гиба.

Радиусные матрицы. Нужны, когда проект требует заданного внутреннего радиуса (например, под покрытия, чтобы не «ломать» слой) или при гибке вязких материалов. Радиусные матрицы стабилизируют пружинение и уменьшают риск трещин на наружном волокне.

Многопозиционные (комбинированные) матрицы. Позволяют быстро переключаться между несколькими V-размерами без смены инструмента. Экономят время переналадки при коротких сериях.

Сегментные матрицы и пуансоны. Наборы, из которых собирают длину под деталь, обходят вырезы и фланцы. Обязательны для коробов, рам и изделий со сложной геометрией.

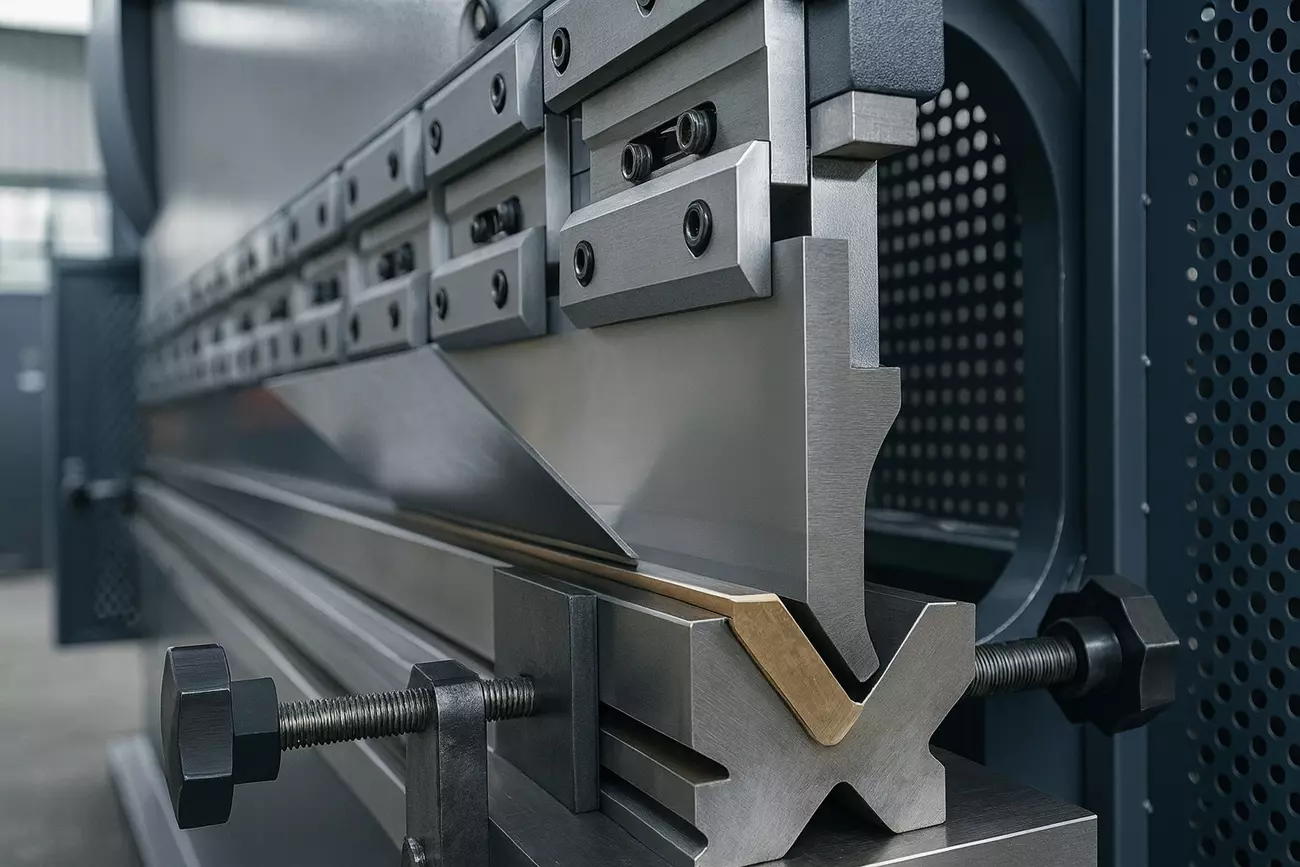

Специальные решения. Роликовые опоры для деликатных поверхностей, вставки из полимеров/бронзы, матрицы-«гусиная лапа» для тесных зон. Пуансон выбирают по высоте, углу вершины, радиусу носика и жёсткости штампа — именно «пуансон: выбор параметров» определяет, насколько чистой будет линия сгиба и будет ли доступ к глубокой полке.

Подбор по материалу и толщине

1. Раскрытие V-матрицы. Практическое правило:

-

для стали обычной прочности V ≈ 6–8×s;

-

для нержавеющей стали — ближе к 8–10×s (пружинение выше, требуется больший зазор);

-

для алюминия и меди — 6–8×s, но уделяйте внимание чистоте кромки матрицы (эти материалы легко «мажутся»).

Здесь s — толщина листа. Чем больше V, тем выше внутренняя линия радиуса и ниже усилие. Слишком узкая матрица даёт «заломы», следы и избыточные нагрузки на оснастку.

2. Внутренний радиус. При воздушной гибке ориентировочно Rвнутр ≈ 0,16×V. Если по чертежу нужен малый радиус, переходят на калибровку давлением с радиусными пуансонами, но заранее проверяют допустимую деформацию материала (особенно для оцинковки с покрытием и окрашенного листа).

3. Угол пуансона и матрицы. Для типовых задач берут 86–88° (с учётом пружинения получаем 90°). Для острых углов — 30–60°, для больших радиусов — пуансоны с увеличенным носиком. Важен баланс: слишком «острый» пуансон оставит борозды, слишком «тупой» не дотянет угол без калибровки.

4. Материал заготовки.

-

Нержавеющая сталь. Жёсткая, пружинит. Требует большего раскрытия V и повышенного усилия. Поверхности матрицы и пуансона — только полированные.

-

Алюминий. Мягкий, но склонен к задиру. Полимерные накладки на опорах и «радиусные матрицы» уменьшают риски.

-

Оцинкованная/лакированная сталь. Рекомендуем матрицы с защитными вставками и увеличенный радиус, чтобы не повредить покрытие.

5. Геометрические ограничения. Минимальная ширина фланца обычно не менее 3–4×s при воздушной гибке и 6×s при калибровке давлением, иначе фланец «ныряет» в V-паз или утыкается в пуансон.

6. Учет усилия. Расчёт усилия подбирают с запасом к возможной калибровке. Избыток усилия — износ оснастки, недостаток — нестабильный угол. Если листогиб «на пределе», выбирайте матрицы для гибки с большим раскрытием и корректируйте маршрут гибов.

Уход, износ и замены

Чистота — ресурс инструмента. Стружка, окалина и пыль работают как абразив. Перед сменой позиции протирайте рабочие поверхности, периодически используйте мягкие абразивы для полировки. Для цветных металлов — обязательная чистка кромок после каждой серии.

Смазки и разделители. Небольшое количество нейтрального разделительного состава на контакте уменьшает задиры (особенно на алюминии и нержавеющей стали). Не используйте агрессивные масла, разъедающие покрытия.

Контроль прямолинейности и угла. Раз в установленный интервал (зависит от загрузки) проверяйте пуансон и матрицу индикатором и эталонными угольниками. Малозаметная «пузатость» или заваленная кромка дают разброс углов по длине детали.

Признаки износа. Следы на поверхности изделия, необходимость постоянно «дотягивать» угол, появление микротрещин по наружному радиусу, ухудшение повторяемости. Такие симптомы — сигнал к сервисной полировке или замене.

Хранение и маркировка. Сегменты держите в кассетах, матрицы и пуансоны — на полках с мягкими вкладышами. Обязательная маркировка: V-раскрытие, угол, радиус носика, допустимая толщина. Это ускоряет переналадки и уменьшает риск ошибки.

Когда менять. Если полировка уже не спасает, геометрия ушла за допуск, а «пуансон выбор» с нужными параметрами перестал обеспечивать угол без калибровки — инструмент нужно вывести из оборота. Практика показывает: своевременная замена дешевле, чем серия брака и простои.

Оснастка листогиба — это инвестиция в точность и стабильность производства. Грамотно подобранные матрицы для гибки, корректно выбранный пуансон и аккуратная эксплуатация сокращают переналадки, уменьшают пружинение и продлевают жизнь оборудованию. Если требуется нестандартный радиус, деликатная поверхность или сложная геометрия, подключайте радиусные матрицы, защитные вставки и сегментные наборы — так вы сохраните покрытие, удержите допуск и получите предсказуемый результат с первой детали.